Produkty

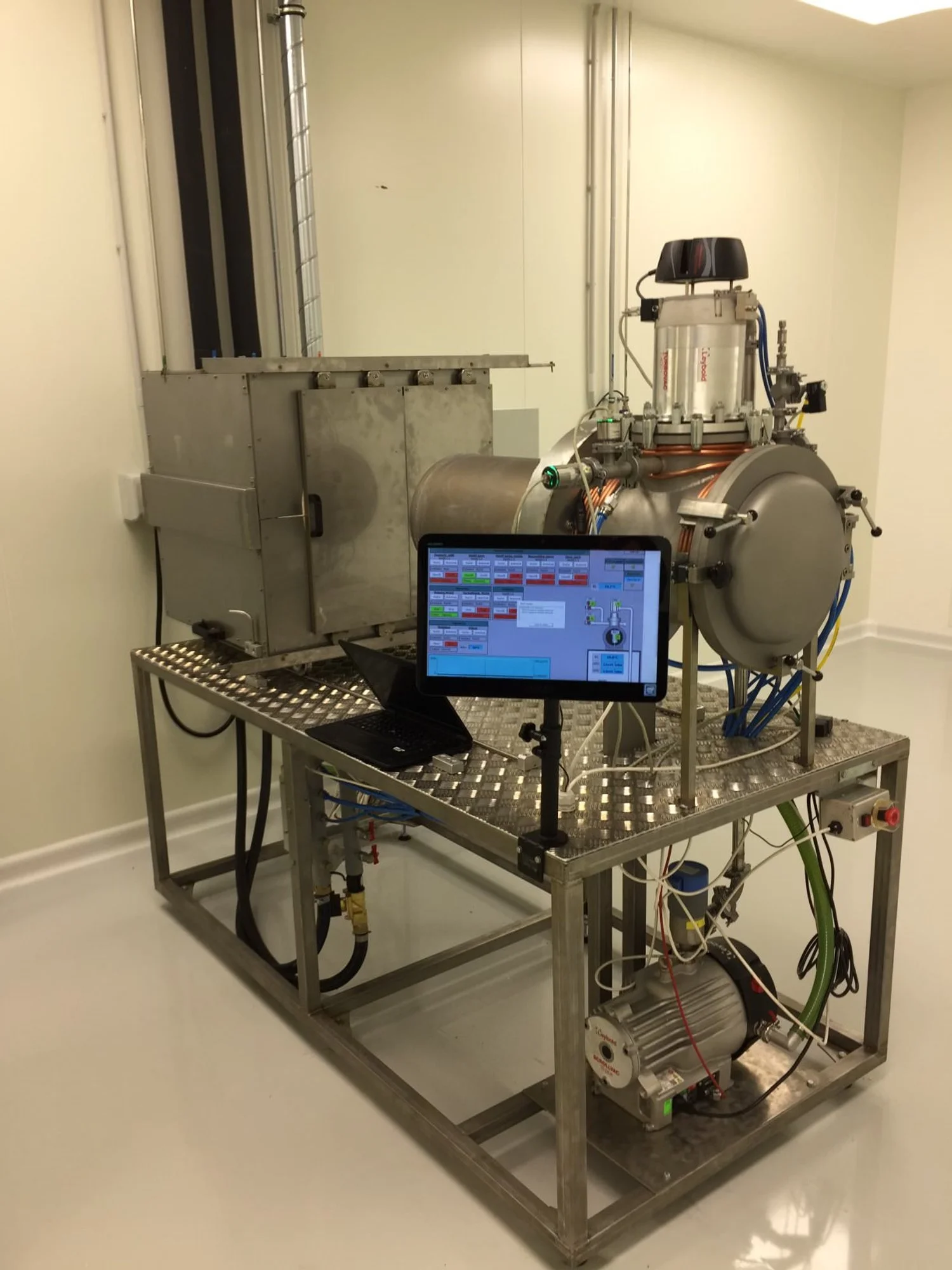

Vakuové pece

Vakuové pece jsou určeny k odplyňování, pájení, žíhání, kalení, tavení, popouštění atd. ve vakuu nebo v atmosféře inertního plynu.

Vakuová pec může být potřebná například pro odstranění pnutí materiálu po procesech tváření, čištění povrchu součástek (odplynění), kapilární pájení, kalení,atd.

Vyráběná zařízení, která se vyznačují vysokou kvalitou konstrukce, jsou řízena ručně nebo průmyslovým počítačem s možností archivace dat technologického zpracování. Vyrábějí se pro použití v oblasti nízkého a vysokého vakua nebo v atmosféře inertního plynu.

Pokovovácí napařovací vakuové zařízení

Primárně je určen k nanášení tenkých vrstev kovů a nekovů na širokou škálu materiálů.

Homogenní pevná vrstva vzniká při výrobě vrstev technologií napařování materiálu při vysoké teplotě ve vysokém vakuu a jeho následné kondenzaci na povrchu substrátu.

Povrch napařování odráží kvalitu podkladu. Předúprava je nedílnou součástí technologie. Mezi aplikace této technologie patří optika, elektronika, sklářský průmysl, potravinářství atd.

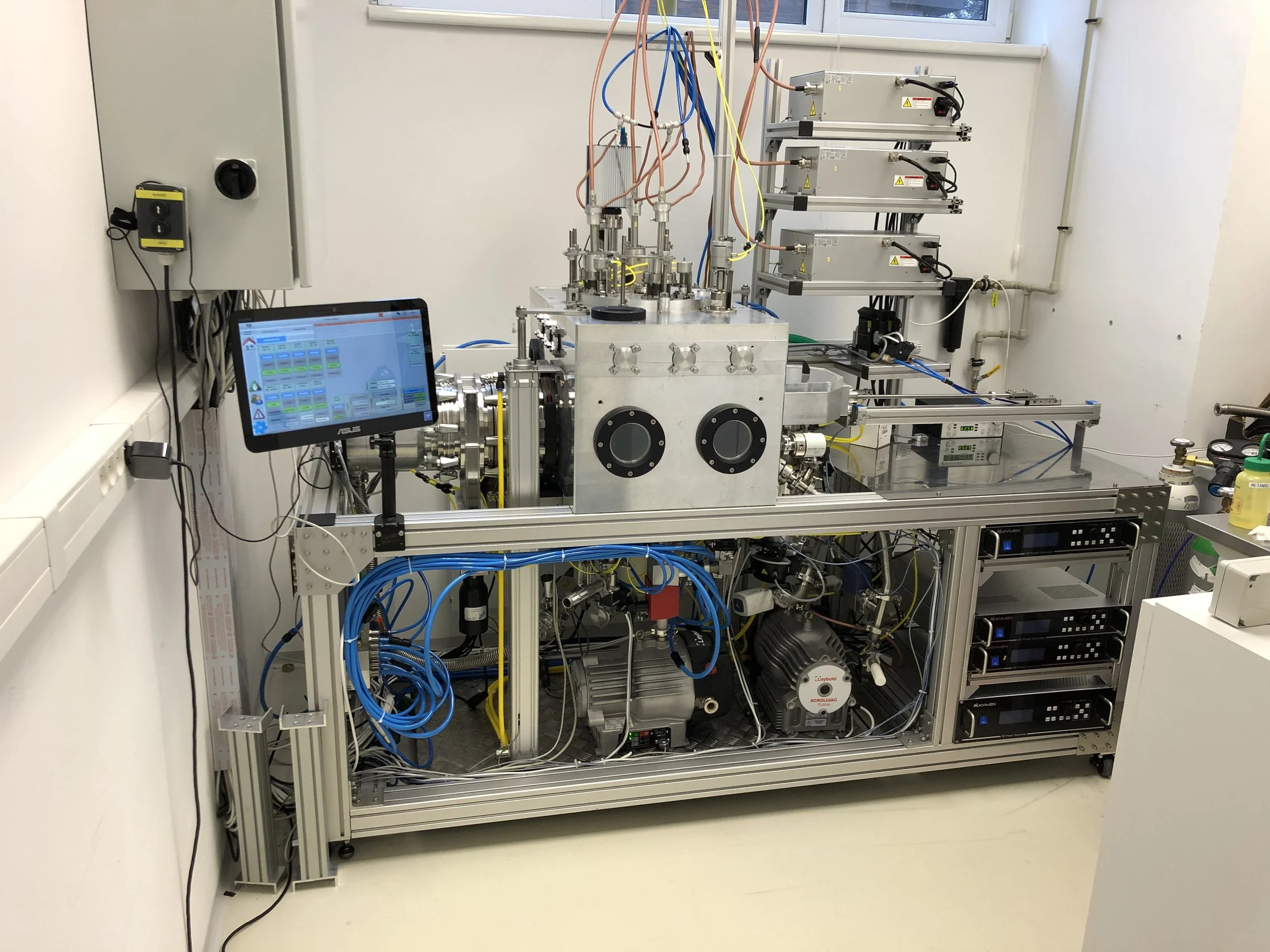

Zařízení pro vakuové naprašování

Vakuové, také známé jako magnetronové naprašování, se používá pro aplikace tenkých kovových vrstev na kovových i nekovových substrátech. Princip spočívá v nanesení vrstvy v plazmatu.Nanášený materiál je z terče v magnetronu a ve vysokém vakuu je bombardován ionty za současného vhánění inertního nebo reaktivního plynu. Po dosažení určité energie jsou molekuly materiálu nasměrovány k naprašovacímu náboji.

Výhodou tohoto procesu je, že se v porovnání s napařováním přenášejí targetové částice při velmi nízké teplotě, takže nedochází k deformaci substrátu.

Technologie těchto zařízení se používají nejen ve sklářském a automobilovém průmyslu, optice, elektronice, pro dekorativní účely, ale také ve strojírenství, například při aplikaci tvrdých vrstev.

Vodíkové pece

Tyto pece se používají pro termomechanické procesy, např. pájení, slinování a čištění kovových materiálů. Používají se převážně ve strojírenském průmyslu.

Plazmová, mikrovlnná a ultrazvuková zařízení

Plazmová, mikrovlnná a ultrazvuková zařízení jsou vhodná pro čištění povrchu a odstraňování povrchového napětí. Tyto technologie se velmi významně uplatňují před nanášením vrstev technologiemi naprašování a napařování.

Vakuové sušicí pece

Vakuové sušicí pece slouží k sušení různých substrátů ve vakuu. Používají se v chemickém, potravinářském, automobilovém, strojírenském, elektronickém a farmaceutickém průmyslu.

Plazmová pec s vertikálním krystalizátorem

Plazmové ohřívací zařízení pro výrobu kovových ingotů s vertikálním krystalizátorem a řízením atmosféry.

Zařízení je schopno vyrábět a přetavovat čisté kovy, slitiny typu (Ni - Al, Ti - Ni, Ti - Al a různé druhy oceli).

Výsledné ingoty představují kompaktní materiál pro další výrobní procesy, mechanické a tepelné zpracování nebo různé experimentální operace.

Czochralského metoda tažení monokrystalů

Princip metody spočívá v tom, že se do taveniny v kelímku ponoří zárodečný krystal, ten se částečně nataví, načež se pomalou rychlostí vytahuje z taveniny. Rozložení teploty v příčném průřezu krystalu musí být symetrické vzhledem k ose krystalu, čemuž napomáhá buď rotace zárodku nebo rotace kelímku s taveninou, případně obojího. Rotace krystalu a taveniny zabezpečuje dostatečnou homogenitu taveniny a minimální šířku difuzní vrstvičky na frontě krystalizace. Kelímek s taveninou je umístěn v uzavřeném prostoru pece ve vakuu, dusíku nebo v inertní atmosféře pro zamezení oxidace taveniny. Jako zdroje tepla se používá odporový nebo indukční ohřev.

Běžně používané rychlosti tažení bývají v rozmezí 1·10-4 až 1·10-3 cm·s -1 při rychlosti rotace 0,1 až 1 s-1 . Teplota taveniny v kelímku má být udržována na předepsané hodnotě těsně nad teplotou tání daného materiálu s poměrně velkou přesností ±1 K. Izoterma odpovídající teplotě krystalizace látky leží nad povrchem taveniny. Teplota taveniny v kelímku vzrůstá směrem dolů ke dnu kelímku. Monokrystalický zárodek i rostoucí krystal slouží k účinnému odvodu tepla od fronty krystalizace. Tvar povrchu taveniny je ovlivňován gravitací a povrchovým napětím taveniny. Rychlost tažení krystalu, rychlost rotace a teplota taveniny v kelímku ovlivňují i tvar fázového rozhraní krystal-tavenina. Při vysoké teplotě taveniny nebo při velké rychlosti tažení leží izoterma tuhnutí výše nad povrchem taveniny, čímž dochází ke zmenšování průměru krystalu. Naopak snížení teploty taveniny a rychlosti tažení vede ke zvětšení průměru krystalu, což se v praxi technologicky využívá.